Các ghi nhận về giải pháp BL ident RFID của Turck cho quá trình sản xuất chính xác trong hệ thống bốc dỡ tự động của Gefasoft.

Là một chuyên gia trong sản xuất tự động hóa, xử lý và nhận diện hình ảnh, Gefasoft đã tạo dựng được tên tuổi trogn những nhà sản xuất lớn trong ngành công nghiệp ô tô và bán dẫn. Trong việc sử dụng công nghệ RFID, công ty dựa trên Regensburg cũng có nhiều năm kinh nghiệm với các hệ thống từ các nhà sản xuất khác và hiện tại ưu tiên sử dụng BL ident của Turck cho việc lắp ráp và thiết bị đo lường tự động.

Hệ thống module lắp ráp

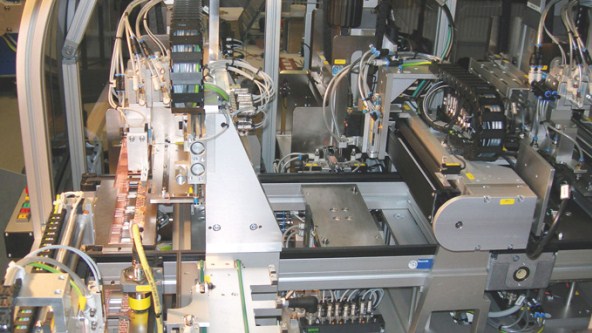

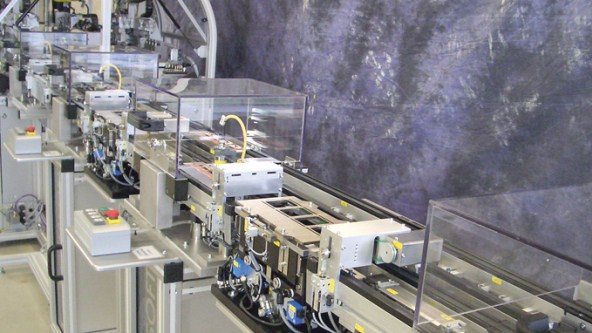

Đối với khách hàng nổi tiếng từ ngành công nghiệp bán dẫn, Gefasoft Automatisierung und Software GmbH đã phát triển hệ thống bốc dỡ tự động để sản xuát hàng loạt các module chip. Hệ thống này liên kết với nhiều dây điện nối và đồng thời xử lý kiểm soát chất lượng của các module gắn chip. Các máy có thiết kế module và bao gồm một module bốc dỡ với 3 trạm xử lý đáng kinh ngạt, truyền trên các đường dây điện liên kết, cũng như vận chuyển ngang hay đảo ngược cho các phần chuyên chở. Trước khi xử lý chuyển các module chip được xử lý đến hộp chứa các phần tử tốt, chúng được kiểm tra hệ thống dây chính xác chưa bằng việc sử dụng RFID và xử lý ảnh. Các phần tử bị loại bỏ được đục lỗ để đánh dấu sản phẩm lỗi với một lỗ trên vị trí xác định.

Các bộ phận vận chuyển và các trạm tương tự được trang bị hệ thống BL ident RFID từ Turck được kết nối đến hệ thống kiểm soát của nhà máy thông qua Profibus DP. Nhìn chung, 6 điểm đọc và ghi tín hiệu hiện tại được tích hợp trong hệ thống: một trên đoạn đường nối đến khu vực dỡ, một trên mỗi vị trí bảo dưỡng trước 3 dây điện liên kết, một với hệ thống vận chuyển ngược và một trước bộ phận đục lỗ hàng bị lỗi. “Trong giai đoạn mở rộng hệ thống hiện nay đã hoàn thành, chúng tôi cũng có thể xử lý nhận diện bộ phận vận chuyển bằng công nghệ thay thế,” CEO Grünbauer giải thích, “ Nhưng chính vì việc module hóa và mở rộng khả năng của hệ thống, chúng tôi quyết định lựa chọn công nghệ RFID, đồng nghĩa với hệ thống có thể dễ dàng nâng cấp.”

Thiết bị mang tín hiệu trong kim loại

“Chúng tôi có sự tương tác kim loại giữa bộ phận vận chuyển và thiết bị mang tín hiệu, đây là vấn để chính vì điều kiện sản xuất chung, thiết bị mang tín hiệu không thể gắn lên chính nó hay các vị trí khác. Các kiểm tra của chúng tôi đã chỉ ra rằng hệ thống của Turck không gặp phải vấn đề như vậy, chức năng của được đi đầu trong sản phẩm” Müller giải thích một cách vui vẻ. Turck cung cấp thiết bị mang tín hiệu đặt biệt lăp đặt được trong hay trên kim loại.

Sự ghi nhận cho các bước xử lý.

Gefasoft sử dụng công nghệ RFID để ghi nhận tất cả các bước xử lý trực tiếp trên bộ phận vận chuyển. Vị trí đọc ghi đầu tiên nằm ở vị trí ra của máy dỡ, ở đây các thiết bị mang tín hiệu nhận thông tin về tất cả các thành phần đã được chỉ định là đã gắn thành côn và có thể qua bước xử lý tiếp theo. Nếu 4 điểm trong bộ phận vận chuyển được lấp đầy đúng cách, các thiết bị mang tín hiệu được thêm vào và bao gồm cả quá trình hoàn tất sản phẩm. Thông tin liên quan đến việc xử lý thành công hay thất bại mỗi thành phần được thêm vào sau mỗi trạm xử lý. Cuối cùng, trạm RFID cuối cùng, dữ liệu được xuất ra và các phần riêng được chuyển đến trạm điều hành cũng như các hộp chứa các part tốt hay các part bị đục lỗ, phụ thuộc vào sự phân loại của chúng trên thiết bị mang tín hiệu. Dữ liệu sản xuất được lưu trữ mỗi lô trong một file báo cáo.